Glas-Technologie

Glas-Schmelzprozess

Der Fortschritt der Wissenschaft bietet in letzter Zeit größere Möglichkeiten für die Anwendung neuer Modelle zur Vorhersage und Bewertung neuer Strategien und Technologien für die Ofen- und Glas-Schmelzprozesse.

Im Herstellungsprozess von Glas und Glasprodukten ist das Schmelzen der Rohstoffe zur Herstellung von Glas einer der wichtigsten Schritte. Gemischte Rohstoffe gelangen in den Schmelzofen.

Der Schmelz- und Reinigungsprozess erfolgt in verschiedenen Arten und Größen von Öfen, die kontinuierlich und chargenweise arbeiten können. Chargenöfen haben eine geringe Kapazität, während die kontinuierlichen Öfen eine große Kapazität haben. Kontinuierliche Öfen werden häufiger als Chargenöfen verwendet. Typ und Größe des Ofens hängen von der Menge und Art des produzierten Glases ab.

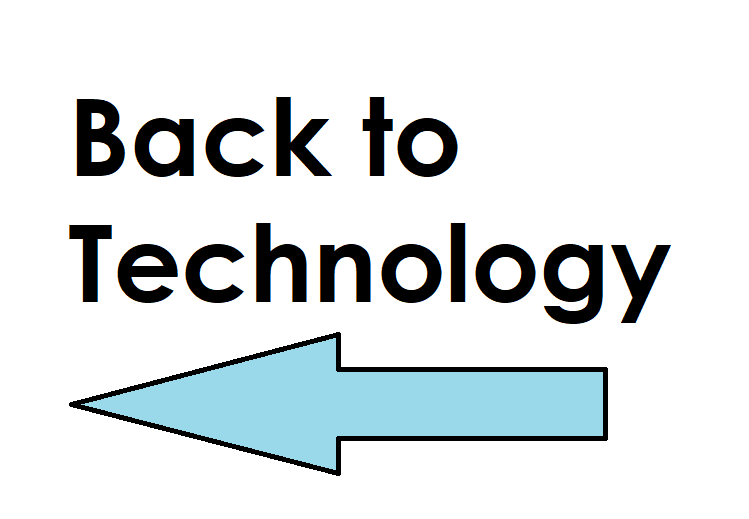

Im folgenden Bild zeigen wir eine technologische Ansicht des Glasschmelzens:

Der Schmelzprozess wird bei etwa 1500 °C durchgeführt. Dieser Produktionsschritt erfolgt, wenn das Glas frei von jeglichem kristallinen Material ist. In diesem Fall wird ein kontinuierlicher Ofen verwendet. Fortgeschrittene Prozesssteuerung des Schmelzens von Rohstoffen zur Glasbildung in Industrieöfen wird verwendet. Oxy-Fuel-Boosting wird eingesetzt, um die Abzugsgeschwindigkeit in einem Ofen zu erhöhen, der eine Kapazität hat oder beeinträchtigt ist, weil das Luft-Kraftstoff-Verbrennungssystem versagt hat oder an Wirksamkeit verloren hat. Die Oxy-Fuel-Verbrennungstechnologie bietet mehrere Vorteile gegenüber der Lufttechnologie.

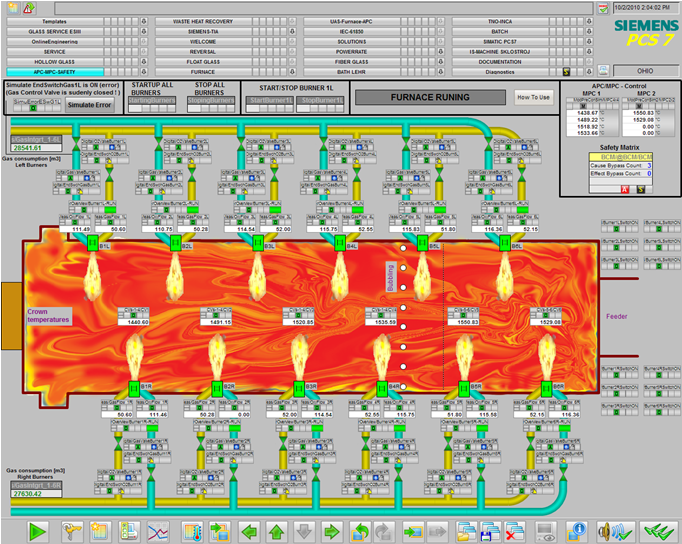

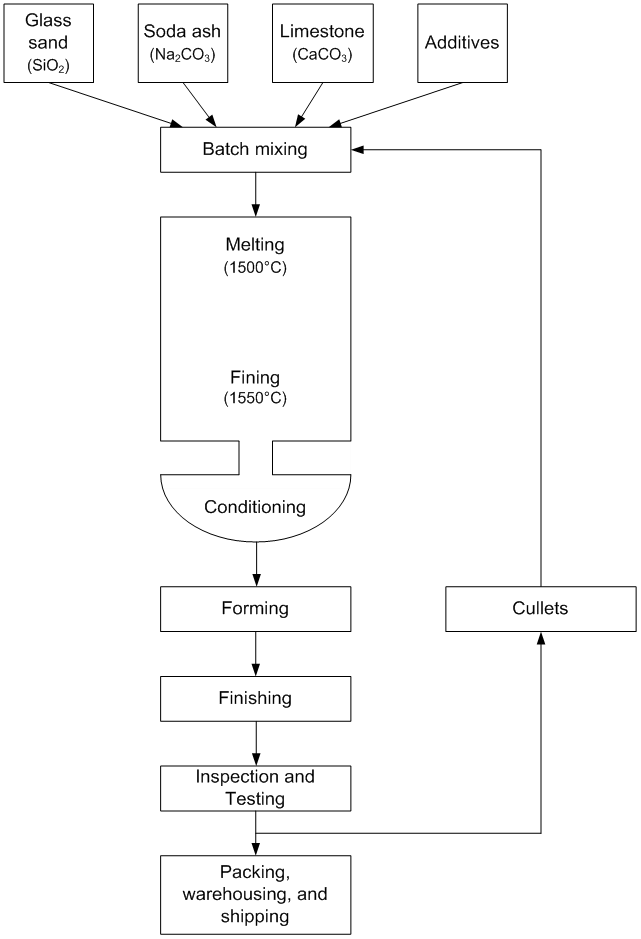

Der gesamte Herstellungsprozess von Glas ist im Blockdiagramm in Abbildung 1 sichtbar.

Abbildung 1. Blockschema des Produktionsprozesses von Glas.

Modellprädiktive Regelung (MPC)

Der Prozess des Glasschmelzens ist ein träger Prozess mit großer Totzeit. In den meisten Fällen werden diese Prozesse von den klassischen PI- oder PID-Reglern gesteuert. Diese Regler können keine hochwertige Steuerung erreichen, daher ist es notwendig, eine fortgeschrittene Steuerung zu implementieren.

Es erhöht die Qualität der Glas-Schmelzen und reduziert den Brennstoffverbrauch und die Gasemissionen. Dieser Mangel ist besonders bei den langen Öfen zur Herstellung großer Mengen Glas offensichtlich. In solchen Öfen ist es notwendig, für eine höhere Qualität so viele Brenner zu installieren. In kommerziellen Systemen zur Prozessautomatisierung, die derzeit in der Prozessindustrie verwendet werden, bestehen Möglichkeiten zur Implementierung fortschrittlicher Steuersysteme, die zur Verbesserung der Qualität des Produktionsprozesses beitragen können.

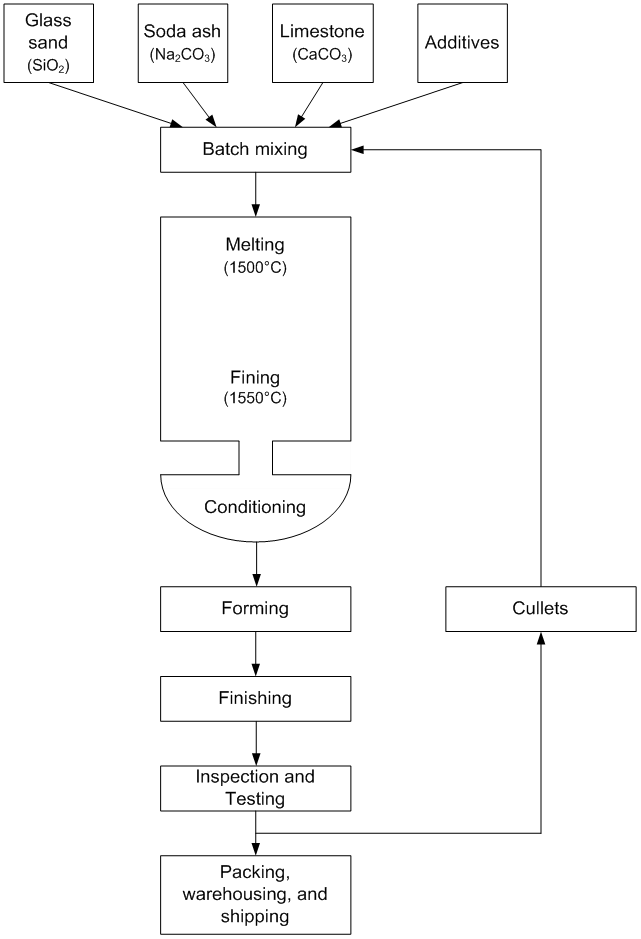

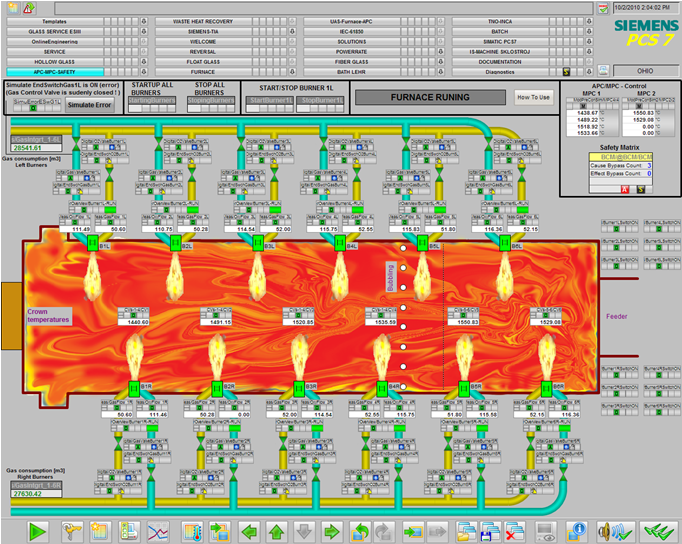

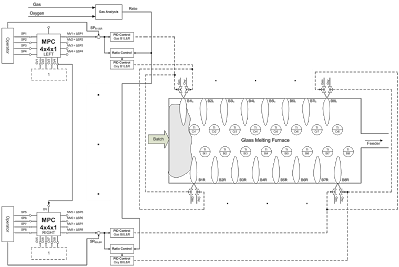

Zu diesem Zweck wird in diesem Fall eine modellprädiktive Regelung (MPC) für den Prozess des Schmelzens der Rohstoffe zur Glasbildung im Ofen implementiert (siehe Abbildung 2).

Der betrachtete Ofen hat acht Brenner auf einer Seite und acht Brenner auf der anderen Seite. Die Brenner sind in einer Zick-Zack-Anordnung angeordnet. Ein Ofenzonenpaar besteht aus einem Brenner auf der linken und einem Brenner auf der rechten Seite.

An den Brennern kommen über Regelventile Erdgas und Sauerstoff. Einschränkungen bei kommerziellen Systemen zur Prozessautomatisierung (PCS7) für modellprädiktive Regelung sind 4 Eingänge und 4 Ausgänge. In diesem Fall hat der Ofen 8 Heizzonen und daher 8 geregelte Variablen (Kronentemperaturen).

Deshalb verwenden wir zwei MPC-Regler. Ein Regler wird für die Regelung der ersten 4 Zonen und ein anderer für die Regelung der anderen 4 Zonen verwendet. Die Temperatur der vierten Zone beeinflusst die Temperatur in der fünften Zone, und die Temperatur der vierten Zone wird als Störung am Eingang des zweiten MPC-Reglers berücksichtigt.

Diese beiden MPC-Regler sind also miteinander verbunden. Die Referenzwerte des Reglers sind das gewünschte Temperaturprofil im Ofen.

Die Modelle der Übertragungsfunktionen werden durch das Verfahren der Identifikation auf der Grundlage der gemessenen Antwort aller Prozessvariablen erhalten. Der MPC-Regler gibt als manipulierter Wert für jede Zone eine Korrektur des Referenzwerts für den Gasfluss (ΔSP) aus.

Der korrigierte Referenzwert des Gasflusses (SP - ΔSP) wird in den PI (PID)-Regler für den Gasfluss eingegeben.

Der Sauerstoff- und Gasfluss sind mit einem Verhältnis verbunden, das von der Qualität von Erdgas und Sauerstoff abhängt. Dieses Verhältnis wird aus der Gasanalyse gewonnen und hängt von der Reinheit des Sauerstoffs und der Menge an Methan im Erdgas ab.

Die Gasanalyse erfolgt in Echtzeit, so dass sich das Verhältnis in Echtzeit ändert. Der korrigierte Referenzwert des Gasflusses wird mit einem Verhältnisfaktor multipliziert (ungefähr 2,1) und dieses Produkt stellt den Referenzwert für den PI (PID)-Regler für den Gasfluss dar. Das richtige Verhältnis von Gas und Sauerstoff ist wichtig aufgrund der höheren Energieeffizienz (wirtschaftlicher Verbrauch).

Abbildung 2. Blockschema der fortschrittlichen Prozesssteuerung in einem industriellen Glasschmelzofen

Diese Art von Modellen sind nützlich in allen Prozessen, bei denen wir eine große Totzeit haben.

Neuronale Netzwerke

Regulierte Temperaturen (geregelte Variablen) sind Kronentemperaturen. Daher müssen diese Temperaturen gemessen werden.

Um eine höhere Qualität zu erreichen, ist es wichtig, die Temperaturen näher am gewünschten Temperaturprofil zu halten.

Die Temperatur wird auch am Boden jeder Zone gemessen (Bodentemperaturen). Die Temperatursensoren, die zur Messung der Kronentemperaturen verwendet werden, sind hohen Temperaturen (ungefähr 1500 °C oder höher) ausgesetzt, und ihre Lebensdauer ist nicht lang.

Im Falle eines Fehlers im Sensorenherstellungsprozess wird der Produktionsprozess unterbrochen, und damit die Qualität des Glases beeinträchtigt. Im schlimmsten Fall muss die Produktion gestoppt werden, was zu Verlusten führt.

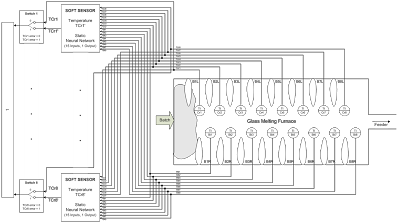

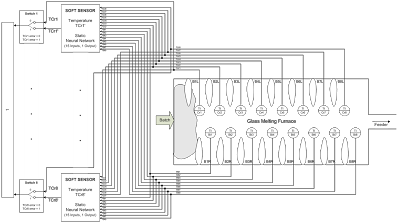

Um ein solches Problem zu vermeiden, sind im System 8 Temperatursoftsensoren installiert (siehe Abbildung 3). Für jede Kronentemperatur wird ein Softsensor verwendet. Er wird aus dem statischen neuronalen Netzwerk von 15 Eingängen und 1 Ausgang abgeleitet (Bodentemperatur in jeder Zone und Kronentemperatur in jeder Zone außer denen, die verwendet werden).

Der Ausgang ist die Temperatur an der Spitze jeder Zone, die aus dem erlernten neuronalen Netzwerk resultiert. Softsensoren dienen als redundantes Messsystem. Im Falle eines Ausfalls des Temperatursensors schaltet der Software-Switch auf den Softsensor um, und die Temperatur vom Softsensor wird als geregelte Variable an den MPC-Regler gesendet.

Die Produktion kann reibungslos weiterlaufen, bis der Sensor ausgetauscht oder der Defekt behoben ist.

Abbildung 3. Blockschema der Temperatur-Softsensoren

Fuzzy-Logik - Schätzung von Störwerten

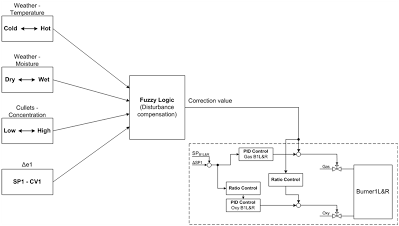

Störungen, die in diesen Prozessen auftreten, sind nicht messbar, haben jedoch Auswirkungen auf den Prozess.

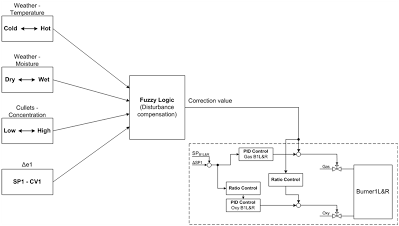

Daher wird eine Störungskompensation für jede Zone mithilfe der Fuzzy-Logik basierend auf der Erfahrung von Operatoren und Technologen implementiert (siehe Abbildung 4). Der Block für die Störungskompensation hat 4 Eingänge und 1 Ausgang. Die Eingänge sind: Umgebungstemperatur, Luftfeuchtigkeit, Menge an Glasscherben in den Rohstoffen und regulatorische Toleranz in jeder Zone. Der Ausgang ist der Korrekturwert, der am Ausgang des PI (PID)-Gasflussreglers in den Brennern (Eingang für das Gassteuerventil) und am Ausgang des PI (PID)-Sauerstoffflussreglers in den Brennern (Eingang für das Sauerstoffsteuerventil) wirkt, multipliziert mit einem Faktorverhältnis. Die Störungskompensation wirkt sofort, wenn die Störung auftritt. Der gestrichelte Teil des Bildes ist das, was in Zukunft implementiert werden kann, aber vorerst außerhalb dieses Teils liegt.

Abbildung 4. Blockschema der Fuzzy-Logik für die Störungskompensation

Der Fortschritt der Wissenschaft bietet in letzter Zeit größere Möglichkeiten für die Anwendung neuer Modelle zur Vorhersage und Bewertung neuer Strategien und Technologien für die Ofen- und Glas-Schmelzprozesse.

Im Herstellungsprozess von Glas und Glasprodukten ist das Schmelzen der Rohstoffe zur Herstellung von Glas einer der wichtigsten Schritte. Gemischte Rohstoffe gelangen in den Schmelzofen.

Der Schmelz- und Reinigungsprozess erfolgt in verschiedenen Arten und Größen von Öfen, die kontinuierlich und chargenweise arbeiten können. Chargenöfen haben eine geringe Kapazität, während die kontinuierlichen Öfen eine große Kapazität haben. Kontinuierliche Öfen werden häufiger als Chargenöfen verwendet. Typ und Größe des Ofens hängen von der Menge und Art des produzierten Glases ab.

Im folgenden Bild zeigen wir eine technologische Ansicht des Glasschmelzens:

Der Schmelzprozess wird bei etwa 1500 °C durchgeführt. Dieser Produktionsschritt erfolgt, wenn das Glas frei von jeglichem kristallinen Material ist. In diesem Fall wird ein kontinuierlicher Ofen verwendet. Fortgeschrittene Prozesssteuerung des Schmelzens von Rohstoffen zur Glasbildung in Industrieöfen wird verwendet. Oxy-Fuel-Boosting wird eingesetzt, um die Abzugsgeschwindigkeit in einem Ofen zu erhöhen, der eine Kapazität hat oder beeinträchtigt ist, weil das Luft-Kraftstoff-Verbrennungssystem versagt hat oder an Wirksamkeit verloren hat. Die Oxy-Fuel-Verbrennungstechnologie bietet mehrere Vorteile gegenüber der Lufttechnologie.

Der gesamte Herstellungsprozess von Glas ist im Blockdiagramm in Abbildung 1 sichtbar.

Abbildung 1. Blockschema des Produktionsprozesses von Glas.

Modellprädiktive Regelung (MPC)

Der Prozess des Glasschmelzens ist ein träger Prozess mit großer Totzeit. In den meisten Fällen werden diese Prozesse von den klassischen PI- oder PID-Reglern gesteuert. Diese Regler können keine hochwertige Steuerung erreichen, daher ist es notwendig, eine fortgeschrittene Steuerung zu implementieren.

Es erhöht die Qualität der Glas-Schmelzen und reduziert den Brennstoffverbrauch und die Gasemissionen. Dieser Mangel ist besonders bei den langen Öfen zur Herstellung großer Mengen Glas offensichtlich. In solchen Öfen ist es notwendig, für eine höhere Qualität so viele Brenner zu installieren. In kommerziellen Systemen zur Prozessautomatisierung, die derzeit in der Prozessindustrie verwendet werden, bestehen Möglichkeiten zur Implementierung fortschrittlicher Steuersysteme, die zur Verbesserung der Qualität des Produktionsprozesses beitragen können.

Zu diesem Zweck wird in diesem Fall eine modellprädiktive Regelung (MPC) für den Prozess des Schmelzens der Rohstoffe zur Glasbildung im Ofen implementiert (siehe Abbildung 2).

Der betrachtete Ofen hat acht Brenner auf einer Seite und acht Brenner auf der anderen Seite. Die Brenner sind in einer Zick-Zack-Anordnung angeordnet. Ein Ofenzonenpaar besteht aus einem Brenner auf der linken und einem Brenner auf der rechten Seite.

An den Brennern kommen über Regelventile Erdgas und Sauerstoff. Einschränkungen bei kommerziellen Systemen zur Prozessautomatisierung (PCS7) für modellprädiktive Regelung sind 4 Eingänge und 4 Ausgänge. In diesem Fall hat der Ofen 8 Heizzonen und daher 8 geregelte Variablen (Kronentemperaturen).

Deshalb verwenden wir zwei MPC-Regler. Ein Regler wird für die Regelung der ersten 4 Zonen und ein anderer für die Regelung der anderen 4 Zonen verwendet. Die Temperatur der vierten Zone beeinflusst die Temperatur in der fünften Zone, und die Temperatur der vierten Zone wird als Störung am Eingang des zweiten MPC-Reglers berücksichtigt.

Diese beiden MPC-Regler sind also miteinander verbunden. Die Referenzwerte des Reglers sind das gewünschte Temperaturprofil im Ofen.

Die Modelle der Übertragungsfunktionen werden durch das Verfahren der Identifikation auf der Grundlage der gemessenen Antwort aller Prozessvariablen erhalten. Der MPC-Regler gibt als manipulierter Wert für jede Zone eine Korrektur des Referenzwerts für den Gasfluss (ΔSP) aus.

Der korrigierte Referenzwert des Gasflusses (SP - ΔSP) wird in den PI (PID)-Regler für den Gasfluss eingegeben.

Der Sauerstoff- und Gasfluss sind mit einem Verhältnis verbunden, das von der Qualität von Erdgas und Sauerstoff abhängt. Dieses Verhältnis wird aus der Gasanalyse gewonnen und hängt von der Reinheit des Sauerstoffs und der Menge an Methan im Erdgas ab.

Die Gasanalyse erfolgt in Echtzeit, so dass sich das Verhältnis in Echtzeit ändert. Der korrigierte Referenzwert des Gasflusses wird mit einem Verhältnisfaktor multipliziert (ungefähr 2,1) und dieses Produkt stellt den Referenzwert für den PI (PID)-Regler für den Gasfluss dar. Das richtige Verhältnis von Gas und Sauerstoff ist wichtig aufgrund der höheren Energieeffizienz (wirtschaftlicher Verbrauch).

Abbildung 2. Blockschema der fortschrittlichen Prozesssteuerung in einem industriellen Glasschmelzofen

Diese Art von Modellen sind nützlich in allen Prozessen, bei denen wir eine große Totzeit haben.

Neuronale Netzwerke

Regulierte Temperaturen (geregelte Variablen) sind Kronentemperaturen. Daher müssen diese Temperaturen gemessen werden.

Um eine höhere Qualität zu erreichen, ist es wichtig, die Temperaturen näher am gewünschten Temperaturprofil zu halten.

Die Temperatur wird auch am Boden jeder Zone gemessen (Bodentemperaturen). Die Temperatursensoren, die zur Messung der Kronentemperaturen verwendet werden, sind hohen Temperaturen (ungefähr 1500 °C oder höher) ausgesetzt, und ihre Lebensdauer ist nicht lang.

Im Falle eines Fehlers im Sensorenherstellungsprozess wird der Produktionsprozess unterbrochen, und damit die Qualität des Glases beeinträchtigt. Im schlimmsten Fall muss die Produktion gestoppt werden, was zu Verlusten führt.

Um ein solches Problem zu vermeiden, sind im System 8 Temperatursoftsensoren installiert (siehe Abbildung 3). Für jede Kronentemperatur wird ein Softsensor verwendet. Er wird aus dem statischen neuronalen Netzwerk von 15 Eingängen und 1 Ausgang abgeleitet (Bodentemperatur in jeder Zone und Kronentemperatur in jeder Zone außer denen, die verwendet werden).

Der Ausgang ist die Temperatur an der Spitze jeder Zone, die aus dem erlernten neuronalen Netzwerk resultiert. Softsensoren dienen als redundantes Messsystem. Im Falle eines Ausfalls des Temperatursensors schaltet der Software-Switch auf den Softsensor um, und die Temperatur vom Softsensor wird als geregelte Variable an den MPC-Regler gesendet.

Die Produktion kann reibungslos weiterlaufen, bis der Sensor ausgetauscht oder der Defekt behoben ist.

Abbildung 3. Blockschema der Temperatur-Softsensoren

Fuzzy-Logik - Schätzung von Störwerten

Störungen, die in diesen Prozessen auftreten, sind nicht messbar, haben jedoch Auswirkungen auf den Prozess.

Daher wird eine Störungskompensation für jede Zone mithilfe der Fuzzy-Logik basierend auf der Erfahrung von Operatoren und Technologen implementiert (siehe Abbildung 4). Der Block für die Störungskompensation hat 4 Eingänge und 1 Ausgang. Die Eingänge sind: Umgebungstemperatur, Luftfeuchtigkeit, Menge an Glasscherben in den Rohstoffen und regulatorische Toleranz in jeder Zone. Der Ausgang ist der Korrekturwert, der am Ausgang des PI (PID)-Gasflussreglers in den Brennern (Eingang für das Gassteuerventil) und am Ausgang des PI (PID)-Sauerstoffflussreglers in den Brennern (Eingang für das Sauerstoffsteuerventil) wirkt, multipliziert mit einem Faktorverhältnis. Die Störungskompensation wirkt sofort, wenn die Störung auftritt. Der gestrichelte Teil des Bildes ist das, was in Zukunft implementiert werden kann, aber vorerst außerhalb dieses Teils liegt.

Abbildung 4. Blockschema der Fuzzy-Logik für die Störungskompensation